锂电池模组(电芯成组)

2024-11-06

一:电芯成组

1.1电芯成组前检测

1.1.1 外观检查

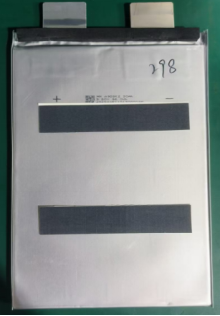

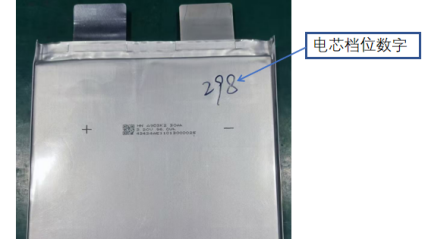

检查同组内电芯是否为同一档位(电芯正面有档位数字,相同数字为同一档位,见图1),若同组内电芯混有其他档位,此组电芯不能成组。

检查电芯外观是否有鼓胀、碰伤、漏液等异常,若有明显异常电芯不能成组。具体外观检验标准以签订的技术协议为准。

1.1.2 电性能检测

检测同组内电芯的电压、内阻、容差是否在标准的范围内,具体标准以签订的技术协议为准。数据合格则进行下一工步。

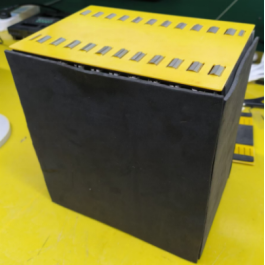

图1

1.2 电芯堆叠(以锰酸锂1P13S-48V24Ah为例)

1.2.1 单体电芯顶封处贴EVA泡棉(见图2),长125mm,宽8mm,厚度为电芯厚度减1.5mm,EVA泡棉可以防止极耳倾斜及支撑PCB汇流板,电芯表面贴两片0.2mm厚双面胶(见图2),用于电芯之间固定及预留膨胀间隙。

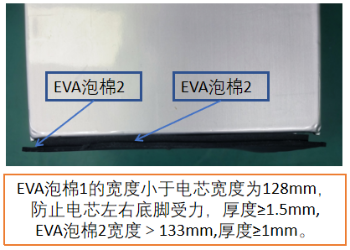

1.2.2 使用堆叠治具(见图3),把贴好EVA泡棉的电芯放入治具内正面朝上,再放入第二支电芯背面朝上,本方案电芯之间放置双面胶,常用的有放置环氧板,贴青稞纸等方式。按产品串并联数堆叠好电芯,成组后的电芯底部贴双层EVA泡棉(见图4),防止电芯底部两边的底脚受挤压导致破损漏液。

图2 |

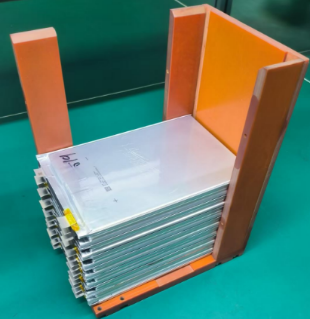

图3 |

图4 |

1.3 汇流板安装

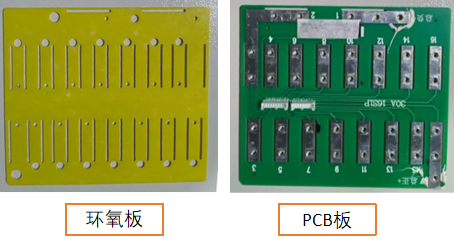

汇流板常见的有集成PCB板及简易环氧板(见图5),本方案汇流板是在电芯堆叠完成后安装(常见的方案还有汇流板先安装在堆叠治具上,每支电芯堆叠时极耳穿过汇流板)。在汇流板安装的同时也在堆叠好电芯模组四周贴上EVA泡棉保护电芯,防止操作过程中碰伤电芯,模组的两个端面的泡棉厚度≥3mm,模组侧边泡棉厚度≥1mm(见图6)。

图5 |

图6 |

1.4 极耳焊接

极耳焊接有两种常见的方式,激光焊接及锡焊。

激光焊接的轨迹常见为S形,保证有足够多的焊接轨迹,增大接触面利于过电流。

锡焊设置温度为380±10℃,正极极耳、负极极耳与锡盘均匀上锡且上锡饱满,极耳锡焊时间尽量短<10s,防止长时间焊接损坏电芯。

1.5 模组入壳固定

模组放入电池箱内常见的固定方式为局部打胶及EVA泡棉支撑等方式。